序言

隨著大功率激光器的發(fā)展,激光深熔焊技術(shù)在工業(yè)領(lǐng)域越來越得到廣泛的使用,激光焊接的熔深也進(jìn)一步增加,但激光深熔焊尤其是激光焊接厚板易出現(xiàn)氣孔問題。激光焊接氣孔問題愈來愈被人們所重視。焊接氣孔是典型的焊接冶金缺陷,而激光焊接氣孔主要有兩類,氮?dú)饪缀蜌鍤饪住?/p>

激光焊接氮?dú)饪椎漠a(chǎn)生主要是由于保護(hù)不良而引起的。在焊接過程中,氮從外部侵入熔池,氮在液態(tài)鐵中的溶解度與氮在固態(tài)鐵的溶解度有很大的差異,因而在金屬的冷卻凝固過程中,由于氮的溶解度隨溫度的下降而降低,當(dāng)熔池金屬冷卻到開始結(jié)晶時,溶解度將發(fā)生大幅度的突然下降,此時氣體大量析出形成氣泡,如果氣泡的上浮速度小于金屬結(jié)晶速度,則生成氣孔。激光焊接氬氣孔與氮?dú)饪椎漠a(chǎn)生機(jī)理不同。日本Matsunawa等學(xué)者的研究表明,激光焊接的小孔內(nèi)部處于一種不穩(wěn)定振動狀態(tài),小孔和熔池的流動非常劇烈,小孔內(nèi)部的金屬蒸汽向外噴發(fā)引起小孔開口處的蒸汽渦流,將保護(hù)氣體(Ar) 卷入小孔底部,隨著小孔向前移動,這些保護(hù)氣體將以氣泡形式進(jìn)入熔池。因Ar 溶解度極低,再加上激光焊接的冷卻速度很快,氣泡來不及逸出而被殘留在焊縫,形成氣孔。

目前,解決激光焊接氣孔問題主要有兩種方法。一是利用冶金原理,采用活性氣體,使得氣體能夠溶解于焊縫或與熔池金屬發(fā)生反應(yīng)生成化合物。例如,在低碳鋼激光焊接中采用CO2 作保護(hù)氣體,減小氣孔傾向。但采用CO2 作保護(hù)氣體可能會出現(xiàn)焊縫含氧量增加從而導(dǎo)致焊縫韌性下降。二是采用脈沖激光焊接,改變了小孔的行為,減少保護(hù)氣體被卷入小孔。這種方法目前還不能完全消除氣孔。

作者提出了利用光束擺動的方法來減小或消除激光深熔焊中的氣孔傾向。目前,擺動激光焊接主要應(yīng)用于有降低焊件裝配間隙要求構(gòu)件上,而光束擺動激光焊接抑制氣孔的研究仍未見有報道。由于在激光焊接中加入擺動,束流對焊縫的往復(fù)擺動一方面使部分焊縫發(fā)生反復(fù)重熔,延長了焊接熔池液態(tài)金屬停留的時間,同時,束流的偏轉(zhuǎn)也增加了單位面積輸入熱,減小了焊縫的深寬比,有利于氣泡的浮出,從而起到消除氣孔的作用。另一方面束流的擺動導(dǎo)致小孔隨之?dāng)[動,又可以起到對焊接熔池提供一個攪拌力的作用,加大了焊接熔池的對流與攪拌,對消除氣孔起有利作用 。作者在激光焊接過程中加入擺動(光束擺動激光焊),研究了光束擺動規(guī)范(頻率、振幅) 對激光焊接焊縫氣孔(氮?dú)饪住鍤饪? 的影響。

1 試驗

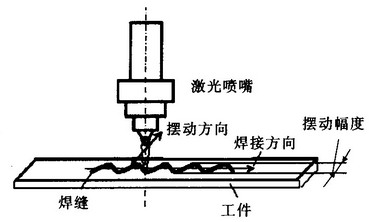

試驗方法如圖1 所示。試驗材料為低碳鋼(Q235 鋼),板厚為4mm。試驗中使用3kW 快軸流CO2激光器,光束模式為TEM00+01,聚焦元件為焦距190 mm 的ZnSe 透鏡。光束擺動方向與焊接方向垂直,擺動幅度在0~2 mm 之間連續(xù)可調(diào),擺動頻率在0~50 Hz 連續(xù)可調(diào)。工件運(yùn)動通過一臺CNC 數(shù)控機(jī)床實(shí)現(xiàn)。

圖1 光束擺動激光焊接試驗示意圖

光束擺動對激光焊接氮?dú)饪子绊懙脑囼炛校捎玫募す夤β蕿? 400 W,焊接速度為1. 0 m/ min,保護(hù)氣體為N2,軸向氣體流量400 L/ h,環(huán)向氣體流量1 000 L/ h 。光束擺動對激光焊接氬氣孔影響的試驗中,采用的激光功率為2 400 W,焊接速度為0. 5 m/ minm和1. 0 m/ min,保護(hù)氣體為Ar,軸向氣體流量400 L/ h,環(huán)向氣體流量1 000 L/ h 。

焊后分析方法主要為用X 射線對焊縫進(jìn)行無損探傷,觀察焊縫中的氣孔及其分布情況。同時利用image - pro plus 軟件對激光焊接焊縫氮?dú)饪茁蔬M(jìn)行了分析。

序言

隨著大功率激光器的發(fā)展,激光深熔焊技術(shù)在工業(yè)領(lǐng)域越來越得到廣泛的使用,激光焊接的熔深也進(jìn)一步增加,但激光深熔焊尤其是激光焊接厚板易出現(xiàn)氣孔問題。激光焊接氣孔問題愈來愈被人們所重視。焊接氣孔是典型的焊接冶金缺陷,而激光焊接氣孔主要有兩類,氮?dú)饪缀蜌鍤饪住?/p>

激光焊接氮?dú)饪椎漠a(chǎn)生主要是由于保護(hù)不良而引起的。在焊接過程中,氮從外部侵入熔池,氮在液態(tài)鐵中的溶解度與氮在固態(tài)鐵的溶解度有很大的差異,因而在金屬的冷卻凝固過程中,由于氮的溶解度隨溫度的下降而降低,當(dāng)熔池金屬冷卻到開始結(jié)晶時,溶解度將發(fā)生大幅度的突然下降,此時氣體大量析出形成氣泡,如果氣泡的上浮速度小于金屬結(jié)晶速度,則生成氣孔。激光焊接氬氣孔與氮?dú)饪椎漠a(chǎn)生機(jī)理不同。日本Matsunawa等學(xué)者的研究表明,激光焊接的小孔內(nèi)部處于一種不穩(wěn)定振動狀態(tài),小孔和熔池的流動非常劇烈,小孔內(nèi)部的金屬蒸汽向外噴發(fā)引起小孔開口處的蒸汽渦流,將保護(hù)氣體(Ar) 卷入小孔底部,隨著小孔向前移動,這些保護(hù)氣體將以氣泡形式進(jìn)入熔池。因Ar 溶解度極低,再加上激光焊接的冷卻速度很快,氣泡來不及逸出而被殘留在焊縫,形成氣孔。

目前,解決激光焊接氣孔問題主要有兩種方法。一是利用冶金原理,采用活性氣體,使得氣體能夠溶解于焊縫或與熔池金屬發(fā)生反應(yīng)生成化合物。例如,在低碳鋼激光焊接中采用CO2 作保護(hù)氣體,減小氣孔傾向。但采用CO2 作保護(hù)氣體可能會出現(xiàn)焊縫含氧量增加從而導(dǎo)致焊縫韌性下降。二是采用脈沖激光焊接,改變了小孔的行為,減少保護(hù)氣體被卷入小孔。這種方法目前還不能完全消除氣孔。

作者提出了利用光束擺動的方法來減小或消除激光深熔焊中的氣孔傾向。目前,擺動激光焊接主要應(yīng)用于有降低焊件裝配間隙要求構(gòu)件上,而光束擺動激光焊接抑制氣孔的研究仍未見有報道。由于在激光焊接中加入擺動,束流對焊縫的往復(fù)擺動一方面使部分焊縫發(fā)生反復(fù)重熔,延長了焊接熔池液態(tài)金屬停留的時間,同時,束流的偏轉(zhuǎn)也增加了單位面積輸入熱,減小了焊縫的深寬比,有利于氣泡的浮出,從而起到消除氣孔的作用。另一方面束流的擺動導(dǎo)致小孔隨之?dāng)[動,又可以起到對焊接熔池提供一個攪拌力的作用,加大了焊接熔池的對流與攪拌,對消除氣孔起有利作用 。作者在激光焊接過程中加入擺動(光束擺動激光焊),研究了光束擺動規(guī)范(頻率、振幅) 對激光焊接焊縫氣孔(氮?dú)饪住鍤饪? 的影響。

1 試驗

試驗方法如圖1 所示。試驗材料為低碳鋼(Q235 鋼),板厚為4mm。試驗中使用3kW 快軸流CO2激光器,光束模式為TEM00+01,聚焦元件為焦距190 mm 的ZnSe 透鏡。光束擺動方向與焊接方向垂直,擺動幅度在0~2 mm 之間連續(xù)可調(diào),擺動頻率在0~50 Hz 連續(xù)可調(diào)。工件運(yùn)動通過一臺CNC 數(shù)控機(jī)床實(shí)現(xiàn)。

圖1 光束擺動激光焊接試驗示意圖

光束擺動對激光焊接氮?dú)饪子绊懙脑囼炛校捎玫募す夤β蕿? 400 W,焊接速度為1. 0 m/ min,保護(hù)氣體為N2,軸向氣體流量400 L/ h,環(huán)向氣體流量1 000 L/ h 。光束擺動對激光焊接氬氣孔影響的試驗中,采用的激光功率為2 400 W,焊接速度為0. 5 m/ minm和1. 0 m/ min,保護(hù)氣體為Ar,軸向氣體流量400 L/ h,環(huán)向氣體流量1 000 L/ h 。

焊后分析方法主要為用X 射線對焊縫進(jìn)行無損探傷,觀察焊縫中的氣孔及其分布情況。同時利用image - pro plus 軟件對激光焊接焊縫氮?dú)饪茁蔬M(jìn)行了分析。

2 試驗結(jié)果與分析

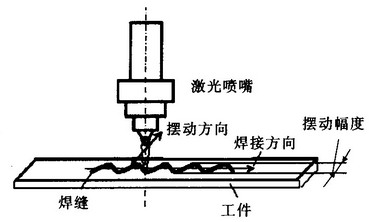

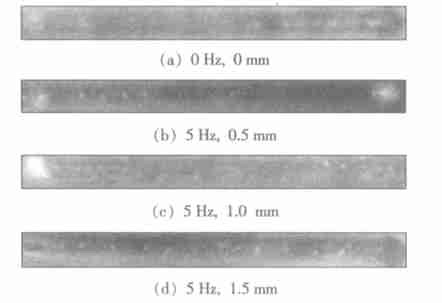

2. 1 光束擺動對激光焊接氮?dú)饪椎挠绊憟D2 所示的是不同擺動規(guī)范下激光焊接焊縫氮?dú)饪浊闆r(X 射線透視圖) 。由圖2 可以發(fā)現(xiàn),光束擺動可以起到消除氮?dú)饪椎淖饔茫谄渌鼦l件不變的情況下,隨著擺動頻率的增加,焊縫中的氣孔減少。

圖2 光束擺動對激光焊接氮?dú)饪椎挠绊?/p>

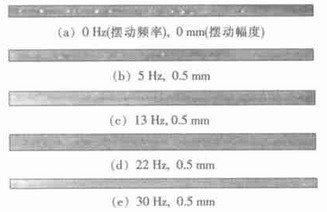

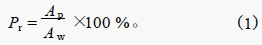

定義氣孔率Pr 為氣孔面積Ap 所占焊縫上表面面積A w 的比例,即

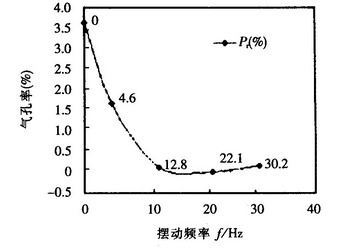

圖3 所示的是激光擺動焊接擺動頻率對氮?dú)饪茁实挠绊懬€。由圖3 可以看出,激光擺動焊接擺動頻率對氣孔率的影響與X 射線透視圖的結(jié)果一致,即在擺動幅度一定的情況下,隨著擺動頻率的增大,激光擺動焊接焊縫氣孔率明顯下降,氣孔數(shù)量顯著減少。

圖3 光束擺動激光焊接擺動頻率對氮?dú)饪茁实挠绊?/p>

2. 2 光束擺動對激光焊接氬氣孔的影響

在首先進(jìn)行的單面焊和雙面焊的對比試驗中,發(fā)現(xiàn)焊縫雙面焊部分氣孔比單面焊部分要多(如圖4 所示),這是因為,雙面焊接時,第二道焊對第一道焊縫進(jìn)行了部分重熔,使第一道焊縫中的氣孔中的氣體進(jìn)入第二道焊縫,所以雙面焊部分氣孔增多。因此在光束擺動激光焊接對焊縫氣孔影響的研究中,均采用雙面焊。

圖4 焊縫單、雙面焊氣孔對比

2. 2. 1 擺動頻率對激光焊接焊縫氬氣孔的影響

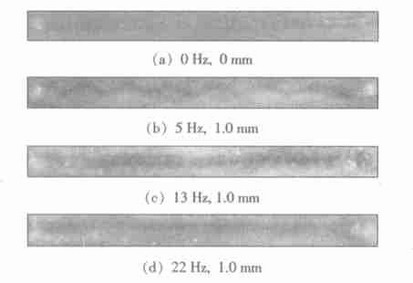

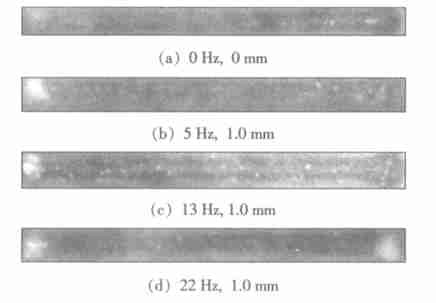

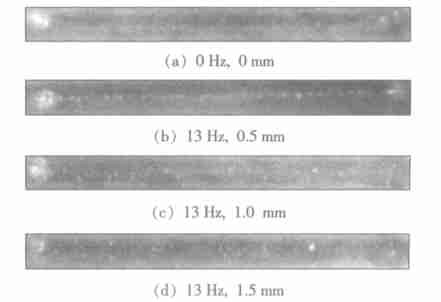

圖5 、6 所示的是光束擺動頻率對激光焊接焊縫氬氣孔的影響(X 射線透視圖),即在固定其它參數(shù)(激光功率、焊接速度、焦點(diǎn)位置、擺動幅度),僅改變擺動頻率。由圖5 可以看出,在擺動幅度為1.0/mm、焊接速度為1. 5 m/ min 的情況下,隨著擺動頻率的增大,氣孔減少,其中擺動頻率為22 Hz時,氣孔最少,擺動頻率為5 Hz,13 Hz 時,氣孔也有所減少,但是擺動頻率為5 Hz 的焊縫成形不符合要求,不適合實(shí)際應(yīng)用。而由圖6 可知,在擺動幅度為1. 0 mm、焊接速度為0. 5 m/ min 時,隨著擺動頻率的增加,氣孔逐漸減少,頻率較高(22 Hz) 時,焊縫氣孔最少。

圖5 擺動頻率與氬氣孔之間的關(guān)系I

圖6 擺動頻率與氬氣孔之間的關(guān)系II

綜合上述結(jié)果不難發(fā)現(xiàn),在激光功率、焊接規(guī)范、擺動幅度一定的情況下,擺動頻率越高,氣孔越少。考慮到相同激光功率的情況下,加大擺幅或頻率都會在一定程度上減小熔深,所以頻率也不宜過高,13 Hz 比較合適。對于焊接速度較低的情況,需加大擺動頻率才能獲得比較滿意的抑制氣孔的效果,則應(yīng)考慮在增大擺動頻率的同時,增加激光功率,以保證一定的熔深。

2. 2. 2 擺動幅度對激光焊接焊縫氬氣孔的影響

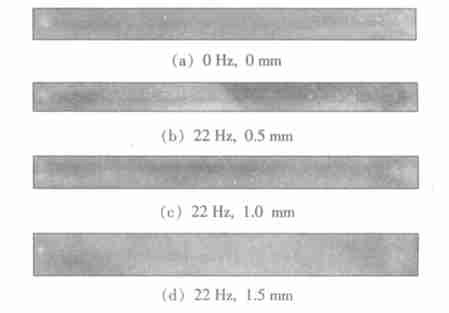

圖7 、8 、9 所示的是光束擺動幅度對激光焊接焊縫氬氣孔的影響(X 射線透視圖),即在固定其它參數(shù)(激光功率、焊接速度、焦點(diǎn)位置、擺動頻率),僅改變幅度(激光功率均為2 400 W) 。由圖7 可以看出,在焊接速度較高(1. 5 m/ min),擺動頻率較高(22 Hz) 的情況下,隨著擺動幅度的增加,氣孔減少。由圖8 、9 可知,在焊接速度較低(0. 5 m/ min),擺動頻率較小(5 Hz) 的情況下,反而增加了氣孔的形成,擺動幅度越大,氣孔越多。而在焊接速度較低(0. 5 m/ min),擺動頻率較高(13 Hz) 的情況下,隨著擺動幅度增加,氣孔減少。

圖7 擺動幅度與氬氣孔之間的關(guān)系I

圖8 擺動幅度與氬氣孔之間的關(guān)系II

圖9 擺動幅度與氬氣孔之間的關(guān)系III

總結(jié)上述結(jié)果,可得出擺動幅度與焊接速度、擺動頻率之間存在的配合關(guān)系,擺動幅度對于焊接速度較高(1. 5 m/ min) 的情況,擺動幅度增加有利于減少氣孔;而對焊接速度較低(0. 5 m/ min) 的情況,在擺動頻率較低時(5 Hz),擺動幅度增大會增加氣孔,而在擺動頻率較高(13 Hz) 時,擺動幅度增加則有利于減少氣孔。

3 結(jié)論

(1) 光束擺動激光焊接可以起到減少和消除氣孔的作用。

(2) 光束擺動激光焊接對氮?dú)饪子酗@著的消除效果。隨著擺動頻率的增加,氣孔急劇減少。并且在擺動幅度僅為0. 5 mm 的情況下,就可以起到消除氣孔的效果。

(3) 光束擺動激光焊接對于抑制氬氣孔也有一定效果。擺動頻率越大,擺動幅度越大,對熔池的攪拌越大,越有利于氣泡的逸出,氣孔越少。但是綜合考慮焊縫成形,在頻率和擺動幅度較大的時候,為了保證熔深,需要適當(dāng)增加激光功率。