摘要:介紹安迪 ADSD-S 伺服驅動器在電腦彈簧機上的應用案例。對于彈簧制造的高精度制造工藝,安迪 ADSD-S 伺服驅動器以優良的控制性能實現了彈簧機設備快速度高質量的生產要求。關鍵詞:安迪數控 伺服驅動器、彈簧機、凸輪軸、送線軸。

1.引言

近年來,隨著電機永磁材料和同步電機控制技術的發展,伺服以其響應快、精度高的運動控制性能逐漸廣泛應用于機床、包裝、紡織、線材加工、電子制造等行業。得益于伺服技術的廣泛應用,彈簧制造機械(以下簡稱彈簧機)由過去采用純機械結構改造為電氣伺服結構,改造后其生產速度得到極大提高,制造出來的彈簧性能參數得到較大改善,且設備安裝維護極為方便,也避免了因機械部件的長期磨損造成的產品性能下降。本文介紹了安迪 ADSD-S 伺服驅動器生產錐形彈簧(電池彈簧)工藝例,詳述了安迪ADSD-S 伺服驅動器在彈簧制造機上的使用方法,說明了安迪 ADSD-S 伺服驅動器優良的控制性能能完全滿足彈簧制造工藝上精確、快速、穩定、可靠的要求。

2.彈簧機結構和彈簧成形工藝過程

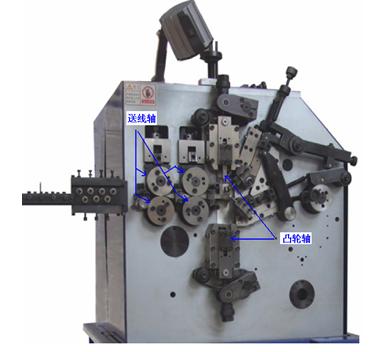

彈簧機由操作顯示器、控制器、伺服驅動器和伺服電機、機械結構部件(如齒輪、凸輪、刀具、壓輪等)四部分組成,正面外觀圖如圖1 所示。控制器提供編程界面以讓用戶根據所需要生產的彈簧要求設置工藝過程參數,再根據這些工藝過程參數向伺服驅動器發出運動控制指令,伺服電機在伺服驅動器的控制驅動下帶動負載完成符合用戶要求的工藝過程。

圖1 彈簧機設備外觀圖

彈簧是在伺服驅動和機械部件的共同作用下成形的,主要機械部件圖如圖2 所示,電氣部

分由凸輪軸、送線軸、卷芯軸三部分組成,凸輪軸負責切斷刀具的移動,送線軸負責彈簧鋼

絲的移動。

圖2 彈簧成形工藝機械部件圖

彈簧成形工藝示意框圖如圖3 所示,基本過程描述如下:運行前凸輪軸先歸零,凸輪軸在機

械凸輪的作用下帶動刀具提刀,凸輪軸在單步設置的起始角度至結束角度這段時間內,送線

軸根據設置的單步送線值送線,彈簧鋼絲在送線壓輪的擠壓和其中一刀具頂端細溝槽的導引

及另一刀具頂端斜披面導引的共同作用下,鋼絲向前卷曲成形,送線長度達到設定值后凸輪

軸在機械凸輪的作用下帶動刀具落刀切斷鋼絲便生產出了一個彈簧,接著再進行下一個循環

工作周期,這樣電池彈簧便一個接一個生產出來。

工藝要求:批量生產時,彈簧長度誤差≤0.1mm,彈簧間距誤差≤0.05mm,且能連續生產,

中途不能出現鋼絲脫槽或切碎彈簧。這就對伺服的定位精度,響應時間有較高的要求,同時

也要求送線軸伺服啟停要迅速,停止時不能有抖動。

3. 選型及調試過程

加工一個工件,切刀軸轉速在500r/min 左右;送線軸每轉送線長度為144mm,要達到

150m/min 的送線速度,要求送線軸電機轉速為1042r/min。

按需選擇設備:ADSD-S23-1.5K 2 臺及2 臺配套電機,分別用作凸輪軸和送線軸。

從彈簧成形工藝過程看,生產出來的彈簧參數,如彈簧長度、節距等,不僅與伺服控制

性能密切相關,還與程序參數和刀具深度是有關,調試好刀具和設置好參數后,重點進行了

針對設備中伺服控制性能的調試。

設置的伺服驅動器主要參數如下:

凸輪軸伺服驅動器:

參數代碼 參數名稱 參數值

B01 控制方式 2(外部位置)

B00 脈沖方式 1(脈沖+方向)

B02 電子齒輪比分子 1

B03 電子齒輪比分母 3

B10 位置比例增益 50

B36 速度比例增益 180

B37 速度積分常數 慣量小時33 慣量大時100

送線軸伺服驅動器:

參數代碼 參數名稱 參數值

B01 控制方式 2(外部位置)

B00 脈沖方式 1(脈沖+方向)

B02 電子齒輪比分子 1

B03 電子齒輪比分母 5

B10 位置比例增益 40

B36 速度比例增益 180

B37 速度積分常數 慣量小時33 慣量大時100

B12 位置增益變動率 10

B22 增益切換條件 3

B11 位置前饋比例增益 10

4. 結語

安迪 ADSD-S23-1.5K 伺服驅動器及配套電機應用于彈簧機上,設備所生產出來的彈簧完全

符合要求。